Продукция

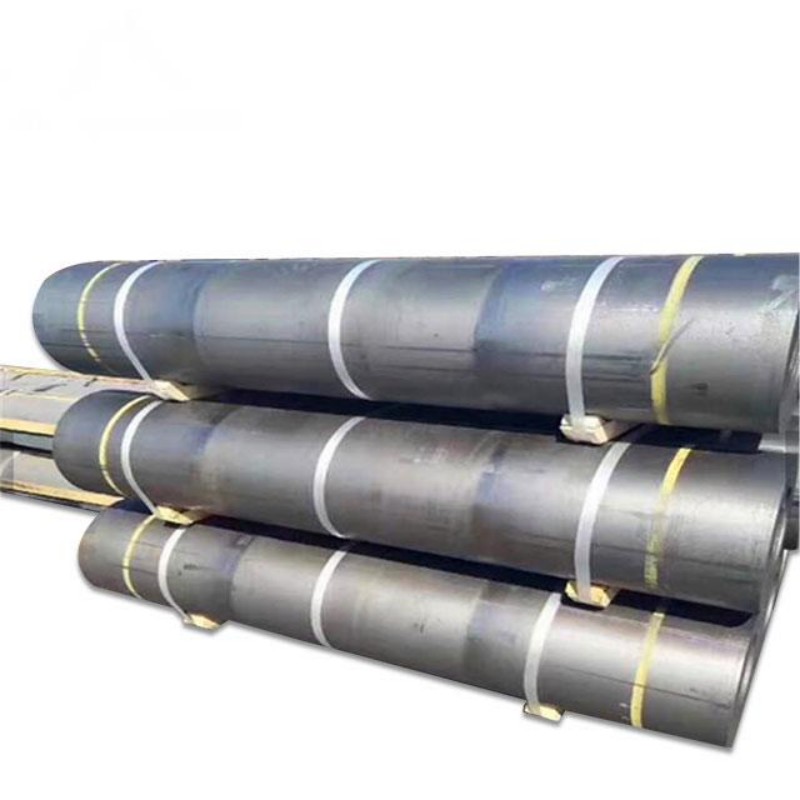

Высококачественный графитовый блок

Графитовые блоки от производителей в Китае.

Описание

маркер

Введение в продукт

Графитовые блоки от производителей в Китае.

◆ Применение: литье.

◆ Насыпная плотность: ≥1,91 г/см3.

◆ Прочность на сжатие: ≥135 МПа.

◆ Модуль упругости: 12 ГПа.

◆ Размер частиц: 8–10 мкм.