Продукция

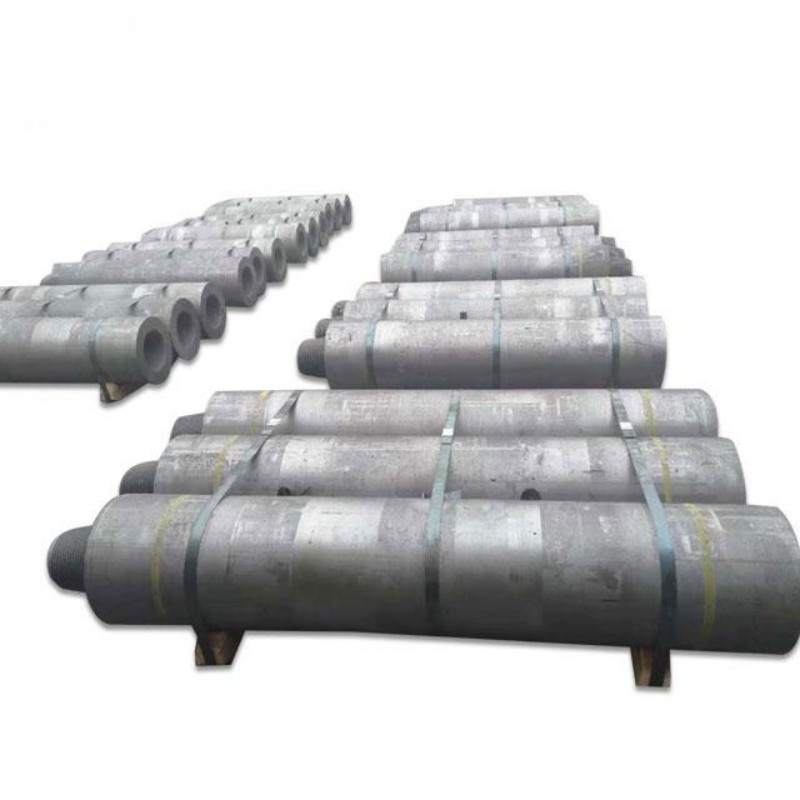

Графитированный электрод обычной мощности RP

Являясь стандартной конфигурацией для производства стали в электродуговых печах, графитовые электроды RP сочетают в себе производительность и экономичность, что делает их идеальным выбором для малых и средних сталелитейных заводов и литейных цехов.

Описание

маркер

Характеристики

| Технологические показатели графитовых электродов RP | ||||||

| Артикул | Единица измерения | Номинальный диаметр (мм) | ||||

| YB/T4089 | Фактический показатель | |||||

| 350-400 | 450-500 | 350-450 | 500-600 | |||

| Резистентность | Электрод | μΩ.M | ≤10.5 | ≤10.5 | ≤9 | ≤9.5 |

| Ниппель | ≤8.5 | ≤8.5 | ≤6.5 | ≤6.5 | ||

| Прочность на изгиб | Электрод | Мпа | ≥6.4 | ≥6.4 | ≥7.0 | ≥6.5 |

| Ниппель | ≥13.0 | ≥13.0 | ≥13.0 | ≥13.0 | ||

| Эластичный Упругий | Электрод | Gpa | ≤9.3 | ≤9.3 | ≤8.0 | ≤8.0 |

| Ниппель | ≤14.0 | ≤14.0 | ≤12.0 | ≤12.0 | ||

| Насыпная плотность | Электрод | г/см³ | ≥1.58 | ≥1.52 | ≥1.6 | ≥1.6 |

| Сосок | ≥1.6 | ≥1.6 | ≥1.8 | ≥1.8 | ||

| CTE >(100-600)℃ | Электрод | 10-6/℃ | 2.9 | 2.9 | 2.8 | 2.8 |

| Ниппель | 2.7 | 2.7 | 2.7 | 2.7 | ||

| Ясень | % | 0.5 | 0.5 | 0.5 | 0.5 | |

Специальные применения

Являясь стандартной конфигурацией для производства стали в электродуговых печах, графитовые электроды RP сочетают в себе производительность и экономичность, что делает их идеальным выбором для малых и средних сталелитейных заводов и литейных цехов.

Сценарии применения

◆ Общепромышленное производство стали в дуговых электропечах

◆ Выплавка ферросплавов (ферросилиций/ферромарганец)

◆ Производство желтого фосфора/карбида кальция

◆ Плавка в литейной промышленности

Тип материала

◆ Стандартный тип: на основе нефтяного кокса

◆ Улучшенный тип: добавлен игольчатый кокс (для повышения прочности)

◆ Экономичный тип: оптимизированная формула для снижения затрат

Преимущества продукта

◆ Отличные показатели затрат: экономия затрат 15–20 % по сравнению с электродами HP

◆ Хорошая термостойкость: подходит для прерывистой работы

◆ Умеренная механическая прочность: уровень поломок при установке < 0,5 %

◆ Высокая универсальность: подходит для большинства бытовых электропечей

Производственный процесс

1. Подготовка сырья: прокаленный нефтяной кокс (1300℃)

2. Смешанное замешивание: связывание каменноугольным пеком + экструзия 2000T

3. Процесс выпечки: 28 дней градиентного нагрева до 800℃

4. Графитизация: обработка в печи Ачесона 2800℃

5. Обработка: прецизионная резьбовая токарная обработка

Контроль качества

◆ Колебание сопротивления в каждом испытании (≤3%)

◆ Ультразвуковая дефектоскопия внутренних дефектов

◆ Соответствует стандарту GB/T 3072-2018

◆ Сохраняйте образцы из каждой партии для прослеживаемости

Руководство по установке

◆ Рекомендуемый крутящий момент: электрод диаметром 300 мм ≥ 2000 Н·м

◆ Нанесите специальную пасту на соединение

◆ Постепенное увеличение расхода требуется для первого использования

Рекламный слоган

«Надёжность камня, выгода выбора — ваш верный партнёр для дуговых электропечей!»

Результаты внедрения

◆ Производитель фотоэлементов: Ресурс тепловых узлов монокристаллических печей увеличен на 30%

◆ Предприятие полупроводниковой отрасли: Равномерность технологической температуры ±1°C

◆ Производитель инструментальных электродов: Снижение износа электроэрозионных комплексов на 40%

Результаты сотрудничества

◆ Сталелитейный завод (Хэбэй): Расход электродов снижен до 2.8 кг/т стали

◆ Литейное производство (Вьетнам): Производительность плавки увеличена на 15%

◆ Ферросплавное предприятие (Индия): Устранение разрушения электродов

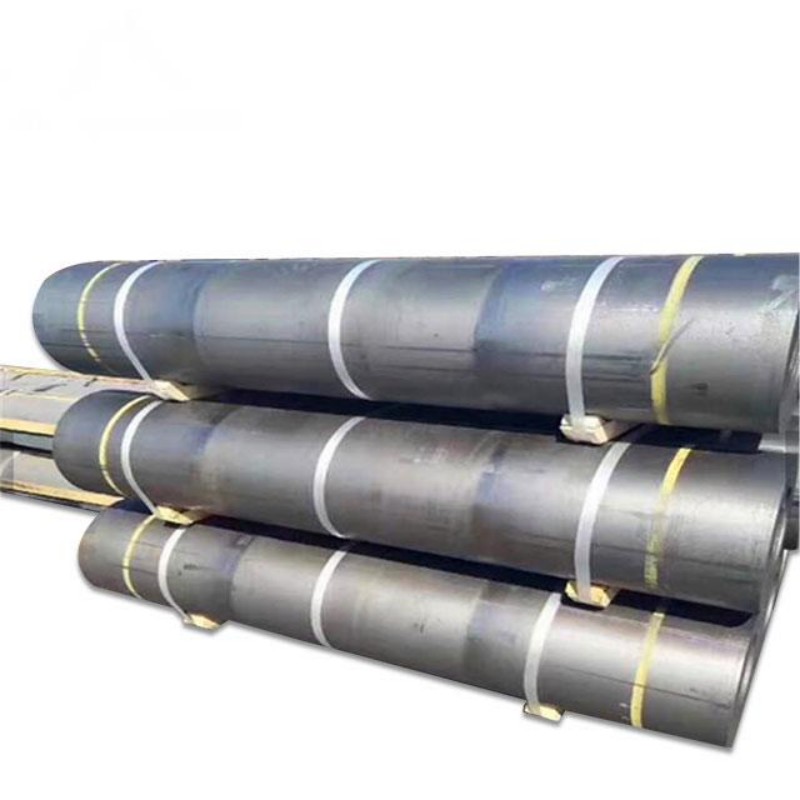

Упаковка и транспортировка

◆ Ударопрочная деревянная упаковка (фиксированная с обоих концов)

◆ Загрузка контейнера: 40HQ на 60 штук (Φ300 мм)

◆ Влагозащитная обработка для морской транспортировки

Сервисная поддержка

◆ Политика в отношении образцов: Предоставляйте образцы Φ100×500 мм

◆ Цикл доставки: Обычно 30 дней (на складе)

◆ Техническая консультация: Бесплатное решение по подбору электропечи

Условия сделки

◆ Способ оплаты: T/T 30% предоплата

◆ Минимальный объем заказа: 5 тонн (около 10 штук Φ300 мм)

◆ Принимаем стороннюю инспекцию

Сертификация квалификации

◆ Система менеджмента качества ISO9001:2015

◆ Сертификация CE

◆ Заявление об углеродном следе (≤3,2 тCO₂/т)