В чем принципиально разница между графитовым и обычным нефтяным ожогом?

2025-08-27

Ключевое различие между графитированным нефтяным коксом и обычным нефтяным коксом заключается в структуре расположения атомов углерода и связанных с этим различий в свойствах. Конкретный анализ можно провести с следующих точек зрения:

1. **Атомная структура: качественное изменение от беспорядочной к упорядоченной**

– **Обычный нефтяной кокс**: Атомы углерода расположены в беспорядочном или кратковременно упорядоченном состоянии, аналогично аморфной углеродной структуре, с большим количеством дефектов кристаллической решетки, что ограничивает электропроводность, теплопроводность и химическую стабильность.

– **Графитированный нефтяной кокс**: После обработки при высокой температуре графитизации около 3000°C атомы углерода перестраиваются в гексагональную слоистую графитовую структуру с высокой степенью целостности кристаллической решетки, слабыми межслоевыми взаимодействиями и малым сопротивлением миграции электронов. Это структурное преобразование придает ему типичные характеристики графита, такие как высокая электропроводность, высокая теплопроводность и отличная химическая стабильность.

2. **Различия в свойствах: структура определяет функцию**

– **Электропроводность и теплопроводность**:

Удельное сопротивление графитированного нефтяного кокса значительно ниже, чем у обычного нефтяного кокса (может достигать менее 0,001 Ом·м), а коэффициент теплопроводности увеличивается в несколько раз, что делает его пригодным для применений, требующих высокой электропроводности и теплопроводности (например, анодные материалы для литий-ионных аккумуляторов, высокомощные графитовые электроды).

Обычный нефтяной кокс из-за структурных дефектов имеет худшую электропроводность и в основном используется в областях с низкими требованиями к производительности (например, топливо, обычные углеродные материалы).

– **Химическая стабильность**:

Слоистая структура графитированного нефтяного кокса обеспечивает более высокую устойчивость к химической коррозии, такой как кислоты и щелочи, а также меньшую склонность к окислению при высоких температурах, что увеличивает срок службы.

Обычный нефтяной кокс в высокотемпературных или коррозионных средах подвержен структурному разрушению и быстрой деградации свойств.

– **Содержание примесей**:

Процесс графитизации позволяет дополнительно снизить содержание таких примесей, как сера и азот (содержание серы может быть снижено до менее 0,1%), уменьшая загрязнение и негативное воздействие в процессе плавки (например, поры и трещины в отливках).

Обычный нефтяной кокс имеет более высокое содержание примесей и требует предварительной обработки (например, прокаливания) для удовлетворения некоторых промышленных потребностей.

3. **Области применения: различия в свойствах определяют дифференциацию спроса**

– **Графитированный нефтяной кокс**:

Высокотехнологичная металлургия: используется как углеродосодержащая добавка для эффективного повышения содержания углерода в расплавленном железе и улучшения свойств стали (например, прочность, вязкость), одновременно уменьшая введение вредных элементов, таких как сера и азот.

Материалы для новых источников энергии: является ключевым сырьем для анодных материалов литий-ионных аккумуляторов, его высокая электропроводность и слоистая структура способствуют повышению эффективности заряда-разряда и срока службы батарей.

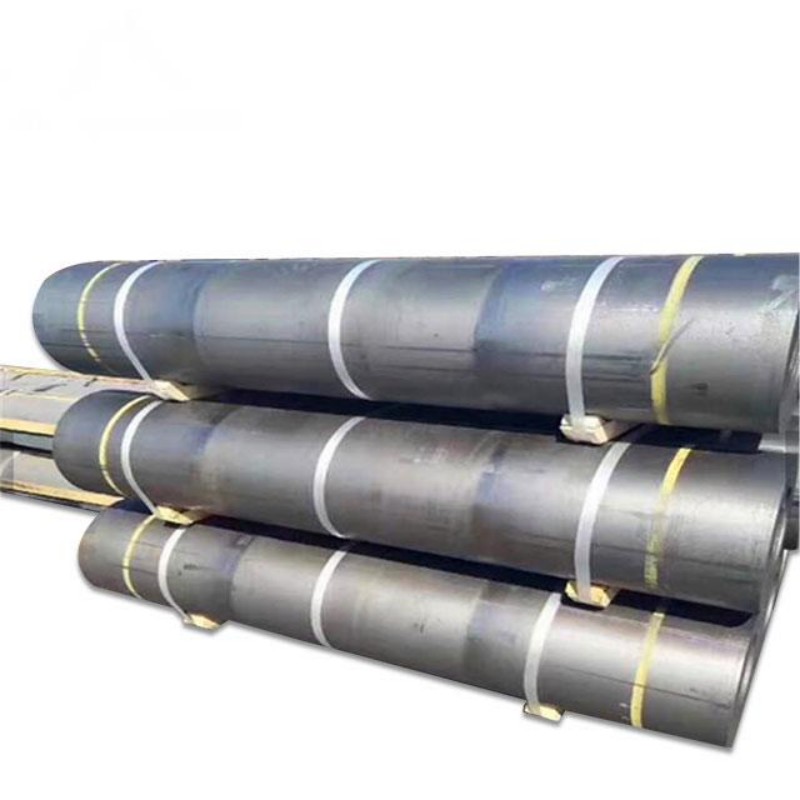

Специальные углеродные изделия: используется для производства крупных катодных блоков, графитированных электродов и других продуктов, требующих высокой чистоты, высокой степени кристалличности и термостойкости.

– **Обычный нефтяной кокс**:

Топливная область: высокосернистый кокс часто используется на цементных заводах, стекольных заводах, электростанциях и других объектах в качестве низкозатратного топлива.

Базовые углеродные материалы: низкосернистый кокс после прокаливания может использоваться для производства анодов для алюминиевой промышленности, обычных графитовых электродов и других продуктов, но его производительность уступает графитированным продуктам.

4. **Производственный процесс: компромисс между температурой и стоимостью**

– **Обычный нефтяной кокс**: Производится путем замедленного коксования или флюидизированного коксования, имеет низкую себестоимость, но требует дальнейшего прокаливания (при около 1300°C) для удаления летучих веществ и влаги и повышения содержания фиксированного углерода.

– **Графитированный нефтяной кокс**: Производится из обычного нефтяного кокса и требует дополнительной обработки при высокой температуре графитизации около 3000°C, что значительно увеличивает энергозатраты и стоимость оборудования, но повышает добавленную стоимость продукта.

**Резюме: ключевые различия и логика выбора**

Ключевое различие между графитированным нефтяным коксом и обычным нефтяным коксом заключается в степени упорядоченности атомной структуры углерода, что напрямую определяет их свойства и области применения. Если необходимо удовлетворить строгие требования высокотехнологичных областей к электропроводности, химической стабильности и чистоте (например, новые источники энергии, специальная металлургия), графитированный нефтяной кокс является единственным выбором. В то же время обычный нефтяной кокс доминирует в топливной и базовой углеродной промышленности благодаря своему преимуществу низкой стоимости.