Какие методы обработки существуют для графитовой пыли и отработанных электродов?

2025-08-14

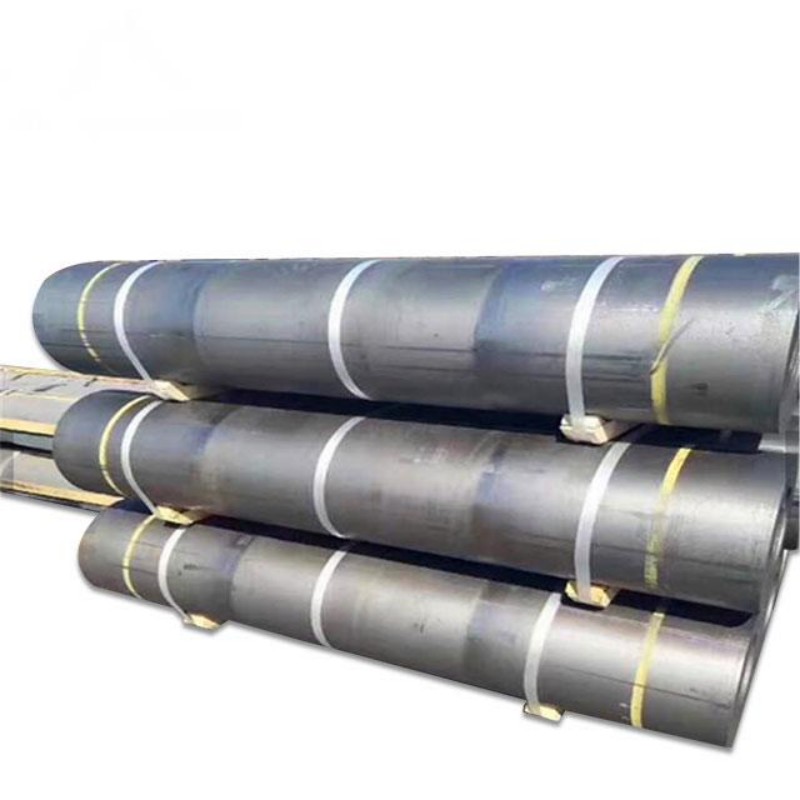

Комплексные методы обработки графитовой пыли и отработанных электродов

I. Обработка графитовой пыли: синергетическое использование множества технологий для эффективного управления

1. Технологии контроля источников и сбора

- Полностью закрытый процесс и сборные кожухи: Установить герметичные сборные кожухи в ключевых точках образования пыли, таких как дробление, просеивание и транспортировка, в сочетании с высокоэффективными рукавными фильтрами (например, электростатическими рукавными комбинированными фильтрами), что позволяет снизить концентрацию образования пыли с 2000-3000 мг/м³ до концентрации выбросов 20-30 мг/м³, достигая 99% эффективности удаления пыли.

- Взрывозащищенное пылеулавливающее оборудование: С учетом высокой электропроводности графитовой пыли и ее склонности к искрообразованию используются взрывозащищенные пылеулавливающие устройства (например, комбинация циклонного сепаратора и взрывозащищенного рукавного фильтра), чтобы избежать риска взрыва при смешивании с горючими материалами.

- Система влажного сбора пыли: Осаждение частиц пыли с помощью распыления водного раствора, применимо для обработки инструментов, но требует обеспечения сушки электродных материалов (например, сушка в конвективной сушилке при 60-80°C в течение 1 часа) для предотвращения загрязнения диэлектрическим маслом.

2. Контроль очистки воздуха и выбросов

- Многоступенчатый процесс очистки: После охлаждения высокотемпературных отходящих газов с помощью теплообменника их последовательно пропускают через циклонный сепаратор (для удаления крупных частиц), щелочной скруббер (для нейтрализации кислотных газов), адсорбционную колонну с активированным углем (для удаления ЛОС), а затем выбрасывают через вытяжную трубу высотой 15 метров, обеспечивая соответствие требованиям Общего стандарта выбросов загрязняющих веществ в атмосферный воздух (GB 16297-1996).

- Онлайн-мониторинг и оптимизация: Установить датчики концентрации твердых частиц и ЛОС для динамической корректировки таких параметров, как pH распыляемой жидкости и период замены активированного угля, поддерживая концентрацию выбросов ниже 120 мг/м³.

3. Вспомогательные меры по борьбе с загрязнением

- Увлажнение материалов: Распыление пылеподавляющих реагентов (например, раствора полиакриламида) на площадках хранения руды, хвостохранилищах и т.д., поддерживая поверхностное содержание влаги на уровне 6-8%, чтобы уменьшить пылеобразование.

- Обслуживание оборудования и защита персонала: Регулярно очищать фильтрующие рукава пылеуловителя, проверять герметичность трубопроводов, а также снабжать операторов респираторами N95 и противопылевой одеждой для снижения риска профессионального воздействия.

II. Обработка отработанных графитовых электродов: уделение равного внимания утилизации ресурсов и экологической утилизации

1. Этап физической предварительной обработки

- Сортировка и очистка: Сортировать электроды по типу (например, обычной мощности, высокой мощности), удалять масляные пятна и металлические примеси с поверхности, а также очищать с помощью ультразвуковой моечной машины (частота 40 кГц) в течение 10-15 минут.

- Дробление и просеивание: Использовать щековую дробилку для дробления электродов до частиц размером ≤50 мм, после чего просеивать их вибрационным ситом и сохранять частицы размером 5-50 мм для производства регенерированных электродов.

2. Химическое очищение и регенерация

- Высокотемпературная графитизация: Нагревание частиц в графитизационной печи при температуре 2800-3000°C в течение 4-6 часов для удаления летучих примесей (например, серы, азота), повышая содержание фиксированного углерода до более чем 99,5%.

- Выщелачивание кислотами для удаления примесей: Погружать дробленые частицы в соляную кислоту (концентрация 15-20%), нагревать до 80-90°C и перемешивать в течение 2 часов для удаления металлических примесей, таких как алюминий и железо, после чего нейтрализовать фильтрат перед сбросом.

3. Специализированная переработка сплавных электродов

- Сепарация платиново-иридиевых электродов: Для отработанных электродов в медицинской области, содержащих сплав платины и иридия, используется растворение платины в королевской воде (реакция при 80°C в течение 3 часов), а иридий извлекается посредством электролиза в расплаве (система NaCl-KCl, 700°C), после чего оба металла очищаются до 99,99% посредством зональной плавки.

- Регенерация медных электродов: После дробления отработанных медно-графитовых электродов разделять графит (плотность 1,8-2,1 г/см³) и медную пыль (плотность 8,9 г/см³) посредством флотации, а медную пыль перерабатывать в высокочистое медь посредством электролитической рафинировки (плотность тока 200 А/м²).

III. Технико-экономический анализ и примеры применения в отрасли

1. Сравнение затрат и выгод

- Рукавные фильтры: Первоначальные инвестиции составляют около 500 000 юаней, эксплуатационные затраты — 0,2 юаня/м³ отходящих газов, подходят для крупных предприятий по производству графитовых электродов (годовой объем обработки отходящих газов ≥100 000 м³).

- Система влажного сбора пыли: Инвестиции в оборудование составляют 200 000 юаней, но требуется потребление водного раствора (стоимость 0,5 юаня/тонна сточных вод), подходит для малых и средних обрабатывающих цехов.

- Регенерация отработанных электродов: Из каждой тонны отработанных электродов можно восстановить 850 кг графита (стоимость 3000 юаней) и 150 кг металлов (стоимость 5000 юаней), общая выгода составляет 8000 юаней/тонну, срок окупаемости инвестиций — 1,5-2 года.

2. Примеры применения на предприятиях

- Ведущее предприятие по производству графитовых электродов: Использование комбинированного процесса «электростатический рукавной фильтр + адсорбционная колонна с активированным углем» позволило снизить концентрацию пылевых выбросов с 2000 мг/м³ до 15 мг/м³, достигнуто 95% удаление ЛОС, что привело к ежегодному сокращению штрафов за нарушение экологических норм на 2 млн юаней.

- Завод по переработке медицинских электродов: Посредством технологии электролиза в расплаве платиново-иридиевый сплав перерабатывается до 99,99% чистоты и непосредственно используется в производстве кардиостимуляторов, что позволяет экономить 1,2 млн юаней на стоимости сырья за каждую тонну отработанных электродов.

IV. Руководство по политике и стандартам

- Стандарты выбросов: Строго соблюдать Стандарт выбросов загрязняющих веществ в графитовой промышленности (GB 31573-2015), требующий концентрацию твердых частиц ≤30 мг/м³ и ЛОС ≤100 мг/м³.

- Политика по утилизации ресурсов: Поощрять предприятия к применению Технической спецификации по утилизации отработанных графитовых электродов (GB/T 35164-2017), предоставляя налоговые льготы для регенерированных графитовых продуктов (возврат 70% НДС по системе «при сборе — возврат»).

- Нормы безопасности: В соответствии с Правилами безопасности по предотвращению взрывов пыли (GB 15577-2018) требуется установка взрыворазрядных устройств в системе удаления пыли (давление взрыворазряда 0,01-0,02 МПа) и регулярное проведение проверок заземления от статического электричества.

Последние новости