Какие направления в области технологических исследований и разработок будущего графитизированной нефти?

2025-09-24

Будущие направления технологических исследований и разработок в области графитизированного нефтяного кокса сосредоточены, главным образом, на следующих аспектах:

Технологии высокой чистоты и низкого содержания примесей

Путем усовершенствования процесса задержанного коксования и технологии глубокой десульфурации снижается содержание серы, золы и других примесей в нефтяном коксе. Например, нефтеперерабатывающий завод Sinopec в Циндао уже снизил содержание серы до уровня ниже 0,3 %, что удовлетворяет потребности новой энергетической отрасли в нефтяном коксе с низким содержанием серы. В будущем необходимо продолжить разработку эффективных технологий удаления золы, чтобы снизить содержание золы с 8-10 мас. % до <1 мас. %, повысить чистоту материала и стабильность его характеристик.

Разработка специализированных высококачественных продуктов

Разработать специализированные продукты из нефтяного кокса для таких высокотехнологичных областей, как материалы для анодов литий-ионных батарей и восстановители кремния для фотоэлектрической промышленности. Например, кокс для аккумуляторов для электромобилей должен соответствовать таким показателям, как содержание серы <0,5 %, зола <0,3 % и т. д., чтобы повысить энергоемкость и циклический срок службы батареи. Кроме того, фотоэлектрический нефтяной кокс требует оптимизации пористой структуры для повышения эффективности восстановления и снижения производственных затрат на кремний.

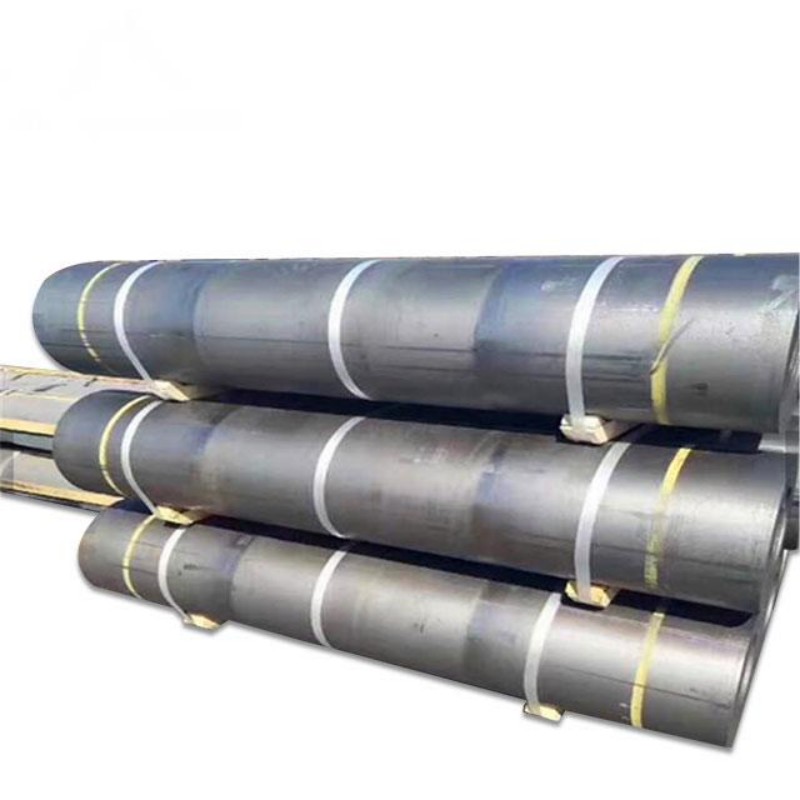

Глубокая переработка и использование с высокой добавленной стоимостью

Разработка глубоко переработанных продуктов, таких как игольчатый кокс и углеродные волокна, для повышения добавленной стоимости отрасли. Игольчатый кокс, являющийся основным сырьем для производства сверхмощных графитовых электродов, пользуется значительным ростом спроса в электродуговой сталелитейной промышленности и новой энергетической цепочке поставок. Например, Jinzhou Petrochemical уже достигло долгосрочного производства игольчатого кокса, удовлетворяющего потребности высококачественного рынка.

Экологически чистые и зеленые производственные технологии

В ответ на ужесточение экологической политики необходимо разработать производственные процессы с низким уровнем загрязнения и энергопотребления. Например, метод электролиза расплавленными солями позволяет осуществлять графитизацию при температуре ниже 1000 °C, что на 40 % снижает энергопотребление по сравнению с традиционным методом высокой температуры и давления (свыше 2000 °C) и применимо к различным углеродосодержащим сырьевым материалам. Кроме того, технология активации в кипящем слое предотвращает слипание путем введения инертных частиц, сокращает время активации до 2-8 часов и дополнительно снижает энергопотребление.

Технологии точного регулирования пористой структуры

Путем применения градиентной активации и технологии дозированного легирования регулируется пористая структура углеродного материала на основе нефтяного кокса для повышения его характеристик. Например, использование механизма синергетической активации H₂O/CO₂ позволяет формировать микро- и мезопористую композитную структуру (доля мезopor 20-60 %), что соответствует потребностям различных сценариев применения. В то же время введение NH₃ или H₃PO₄ обеспечивает легирование атомами азота/фосфора (содержание легирующих добавок 1-5 ат. %), усиливает электропроводность и поверхностную активность.

Расширение применения в новой энергетической отрасли

Разработка новых энергетических материалов, таких как активированный уголь на основе нефтяного кокса и углерод для суперконденсаторов. Например, пористый углерод на основе нефтяного кокса, являющийся «золотым партнером» для силициевых анодов, с помощью регулирования пористой структуры (структура закрытых пор размером 50-500 нм) снижает объемное расширние силиция и повышает циклическую стабильность на 300 %. Ожидается, что к 2030 году глобальный рынок превысит 120 млрд юаней, а совокупный годовой темп роста составит 25 %.

Интеллектуальные и автоматизированные производственные технологии

Использование технологий Интернета вещей и блокчейна для повышения производственной эффективности и качества продукции. Например, интеллектуальное хранение обеспечивает мониторинг запасов в режиме реального времени, повышая скорость реагирования на 50 %; прослеживаемость по технологии блокчейна предоставляет сертификацию «углеродного следа» для продукции, отвечающую требованиям ESG-инвестиций ЕС.