Какие основные технические трудности стоят перед графитовым электродом?

2025-08-19

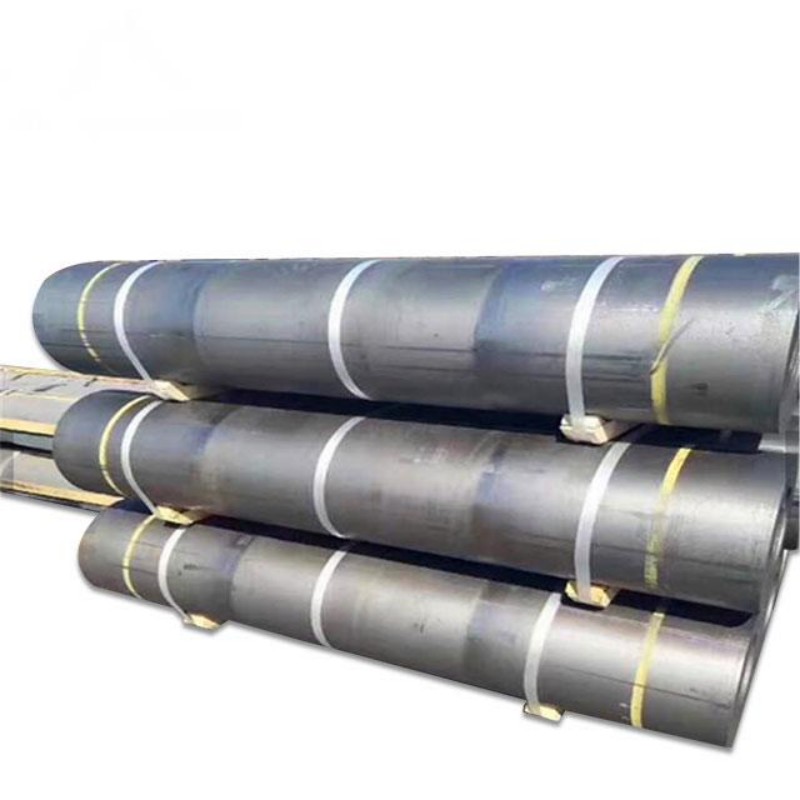

Основные технологические узкие места, с которыми сталкивается отрасль графитовых электродов, следующие:

Чистота и стабильность характеристик: В полупроводниковом производстве предъявляются крайне высокие требования к чистоте высокочистого графита (обычно должна достигать 99,999% и выше). Однако отечественные предприятия по-прежнему сталкиваются с проблемами нестрогого контроля примесей и недостаточной стабильности партий при массовом производстве, что приводит к зависимости части высококлассных продуктов от импорта. Например, при производстве чипов 3-нм технологического процесса требуется использовать сверхвысокочистый графит с содержанием золы ≤5 ppm в качестве теплового поля. В случае несоответствия чистоты ионы примесей могут привести к увеличению уровня утечки тока на кремниевой пластине более чем на 300%.

Точность обработки и стоимость: Графит, используемый в полупроводниках, должен обладать характеристиками высокоточной обработки (например, нагреватели, тигли и т.д. при производстве кремниевых пластин). Однако отечественные предприятия отстают от международных лидеров, таких как немецкая SGL и японская Toyo Tanso, в области технологий высокоточного формования и обработки поверхности, что приводит к высокой стоимости обработки.

Экологическое давление: Стоимость обработки кислотных сточных вод, образующихся в процессе очистки графита, растет. Некоторые малые и средние предприятия сталкиваются с ограничениями производства из-за недостаточных инвестиций в экологическое оборудование. Стоимость обработки сточных вод от очистки составляет более 20% от себестоимости производства, что еще больше сжимает пространство для прибыли предприятий.

Зависимость от импорта высококлассного оборудования: Ключевое оборудование, такое как сверхвысокотемпературные печи, зависит от импорта, что ограничивает автономность отечественных предприятий в области технологических исследований и разработок, а также расширения производственных мощностей, что приводит к высоким производственным затратам.

Качество и стабильность сырья: Отечественное сырье, используемое для производства сверхвысокомощных графитовых электродов, отстает от зарубежного по качеству и стабильности. Источники зарубежного сырья стабильны, а качество надежно, в то время как отечественное сырье трудно удовлетворить потребности высококлассных продуктов.

Сложности с технологическим контролем:

- Неправильная точка измерения температуры: влияет на контроль температуры в процессе производства, что, в свою очередь, влияет на качество продукции.

- Проблемы с заполняющим материалом: например, использование влажного материала в качестве заполняющего материала, слишком мелкий или слишком крупный размер частиц заполняющего материала влияют на плотность и прочность продукта.

- Проблемы с вяжущим: многие производители недостаточно знают о вяжущих, обращая внимание только на температуру размягчения, не проверяя другие показатели, и в процессе производства вяжущее только плавят, без процесса отстаивания, что приводит к появлению большого количества брака в процессе формования и обжига.

- Проблемы с составлением смесей: большие различия в размере частиц материала затрудняют обеспечение стабильности пасты; слишком большой объем составления смесей, слишком мелкий порошок, нерациональное использование пылесборного порошка, нерациональная гранулометрия рецептуры и т.д. влияют на однородность и характеристики продукта.

- Проблемы с перемешиванием: например, перемешивание с влажными материалами, нерациональная система трубопроводов теплоносителя и температура перемешивания, слишком длительное сухое перемешивание, слишком большой или слишком маленький зазор между мешалкой и дном котла, слишком крупные куски сырья, добавление слишком большого количества вяжущего и т.д. влияют на однородность и качество смеси.

- Проблемы с экструзионным формованием: например, использование маленького пресса для формования крупногабаритных изделий, отсутствие вакуумирования, отсутствие синхронного реза, несвоевременная замена изношенной подкладки, что приводит к отклонениям размеров продукта и внутренним дефектам.

- Проблемы с пропиткой: например, недостаточная очистка обожженных изделий, неравномерная температура предварительного нагрева, плохое вакуумирование влияют на плотность и характеристики продукта.

- Проблемы с графитизацией: например, слишком большой объем загрузки печи, несоответствие параметров трансформатора размерам печи, нерациональное предварительное натяжное давление при графитизации внутренней нити влияют на степень графитизации и характеристики продукта.

- Проблемы с обработкой готовой продукции: например, слишком низкая жесткость токарного станка, несоответствие между корпусом графитового электрода и соединением приводят к недостаточной точности обработки продукта, что делает его склонным к разрушению при использовании.