Какое основное оборудование для производства графитизированных нефтяных ожогов?

2025-09-02

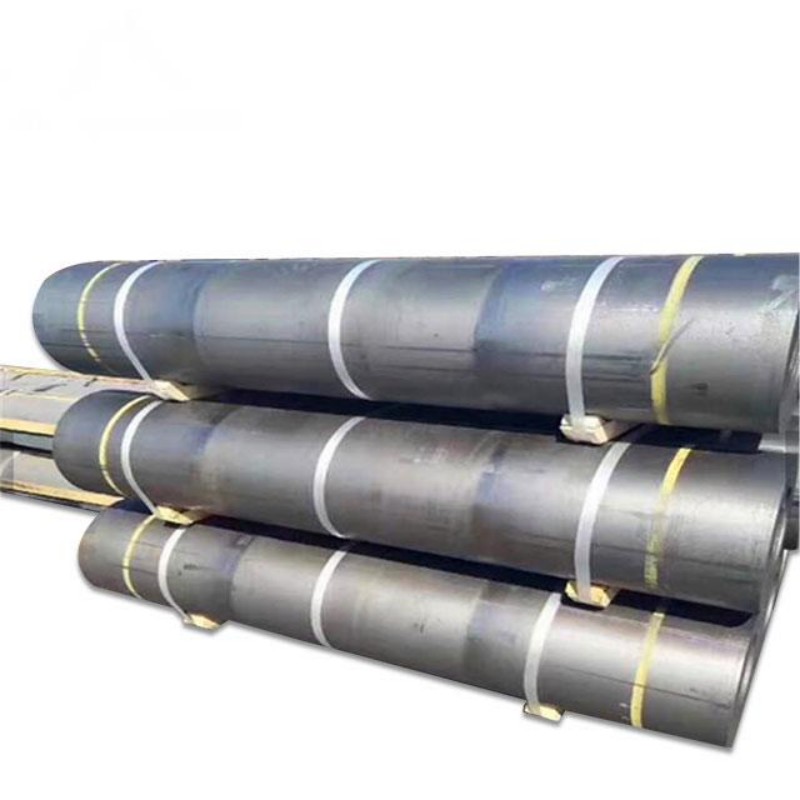

Основным оборудованием для производства графитизированного нефтяного кокса является непрерывная графитизационная печь. Её технологические преимущества и процессные особенности делают её основным выбором в отрасли. Подробный анализ представлен ниже:

I. Ключевая роль непрерывной графитизационной печи

1. Технологический принцип

Непрерывная графитизационная печь преобразует углеродные молекулы нефтяного кокса из беспорядочного расположения в гексагональную равномерно расположенную кристаллическую структуру посредством высокой температуры (около 3000 °C) и электрообработки. Этот процесс придает нефтяному коксу более высокую электропроводность и термическую стабильность, делая его качественным углеродосодержащим добавкой и сырьем для графитовых электродов.

2. Преимущества по сравнению с традиционными технологиями

- Традиционная печь Эчисона: требует побатчной загрузки, нагрева и охлаждения, характеризуется высоким энергопотреблением и длительным циклом (около 15-20 дней), а также требует большого количества изоляционного материала (например, кокса) для заполнения, что приводит к высоким затратам и низкой эффективности.

- Непрерывная графитизационная печь: обеспечивает непрерывную загрузку сырья, графитизацию и выгрузку, суточная производительность одной печи может достигать 50-100 тонн, энергопотребление снижается на 30-50%, и не требуется заполняющий материал, что уменьшает образование отходов.

II. Технологические особенности непрерывной графитизационной печи

1. Высокая эффективность и энергосбережение

Корпус печи имеет многослойную изоляционную структуру (например, из карбонового и графитового войлока), что уменьшает теплопотери и повышает тепловую эффективность до более чем 80%.

Система электронагрева обеспечивает точное контроль температуры, избегая локального перегрева или недогрева и обеспечивая стабильное качество графитизации.

2. Автоматизированное управление

Оснащена системой управления PLC, которая осуществляет мониторинг таких параметров, как температура, давление и ток, в реальном времени и автоматически регулирует мощность нагрева и скорость подачи сырья.

Функция удаленного мониторинга поддерживает предупреждение о неисправностях и оптимизацию процесса, уменьшая вмешательство персонала.

3. Экологическая эффективность

Закрытая конструкция печи уменьшает выбросы пыли и отходящих газов, а дополнительные установки для десульфурации и очистки пыли отвечают экологическим требованиям.

Система утилизации тепла отходящих газов использует тепло отходящих газов для предварительного нагрева сырья, что дополнительно снижает энергопотребление.

III. Состав и функции основного оборудования

1. Структура печи

- Нагревательная зона: состоит из графитовых электродов или резистивных проволок, обеспечивает высокотемпературную среду.

- Теплоизоляционный слой: использует карбоновый или графитовый войлок для уменьшения теплопотерь.

- Система подачи сырья: шнековый конвейер или вибрационный питатель обеспечивают непрерывное и равномерное подачу сырья.

- Система выгрузки: водяное или воздушное охлаждение быстро охлаждает графитизированные продукты, предотвращая их окисление.

2. Вспомогательное оборудование

- Дробилка-грохот: дробит сырьевой нефтяной кокс до размера 1-6 мм для обеспечения равномерного нагрева.

- Система очистки пыли: рукавные или электрофильтры собирают пыль и очищают отходящие газы.

- Система управления: система PLC или DCS обеспечивает автоматизацию всего процесса.

IV. Примеры применения и экономическая эффективность

1. Типичные отечественные проекты

Одно предприятие использует непрерывную графитизационную печь для производства графитизированного нефтяного кокса как углеродосодержащей добавки. Суточная производительность одной печи составляет 80 тонн, удельное энергопотребление снизилось с 6000 кВт·ч в традиционных печах до 3500 кВт·ч, что позволяет экономить более 10 миллионов юаней на электроэнергию в год.

Содержание фиксированного углерода в продукте составляет ≥98,5%, а содержание серы ≤0,05%, что достигает международного передового уровня и позволяет заменить импортные продукты.

2. Международные тенденции развития

В Европе и США уже широко используется непрерывная технология графитизации в сочетании с интеллектуальными системами управления, что позволяет осуществлять беспилотное производство.

Японские предприятия оптимизировали конструкцию печи, обеспечивая равномерность температуры графитизации в пределах ±5 °C, что повышает однородность продукции.

V. Рекомендации по выбору оборудования

1. Сопоставление производительности

Выбирайте размер печи в соответствии с рыночным спросом: маленькие печи (суточная производительность 10-30 тонн) подходят для исследований и разработок или мелкосерийного производства, а большие печи (суточная производительность более 50 тонн) подходят для промышленного массового производства.

2. Технические параметры

- Максимальная температура: ≥3000 °C (для обеспечения полной графитизации).

- Равномерность температуры: ≤±10 °C (для избежания локального пережога или недожога).

- Энергопотребление: ≤3500 кВт·ч/тонну (ниже среднеотраслевого уровня).

3. Выбор поставщика

Отдавайте предпочтение производителям с опытом успешных проектов и возможностями послепродажного обслуживания, такими как некоторые отечественные предприятия тяжелого машиностроения и механики, чье оборудование прошло сертификацию ISO и экспортируется на рынки Юго-Восточной Азии и Европы.