Как выглядит полный технологический процесс производства графитовых нефтяных ожогов?

2025-09-08

Полный технологический процесс производства графитизированного нефтяного кокса включает в себя предварительную обработку сырья, обжиг, дробление и сортировку, дозирование и смешивание, формование, обжиг после формования, графитизацию, а также тонкую обработку и упаковку. Ниже представлено подробное описание:

Предварительный отбор и обработка сырья: выбирают высококачественный нефтяной кокс, который после сортировки, дробления и других процессов измельчают до подходящего размера частиц. Цель этого шага — удалить примеси, обеспечить чистоту сырья и равномерность размера частиц, что является основой для последующих процессов.

Обжиг: размером подходящий нефтяной кокс помещают в высокотемпературную печь для обжига. Процесс обжига позволяет удалить воду и летучие компоненты из сырья, улучшить физико-химические свойства сырья, такие как истинная плотность и удельное сопротивление. Кроме того, обжиг также способствует очистке и улучшению нефтяного кокса, придавая ему более высокую теплоту сгорания и лучшие физические свойства.

Дробление и сортировка: обожженные блоки нефтяного кокса необходимо охладить, чтобы снизить их температуру. Затем блоки нефтяного кокса подвергают механической сортировке для удаления некачественных продуктов и обеспечения качества. После этого охлажденный нефтяной кокс дробят и сортируют для удовлетворения требований к размеру частиц в последующих процессах.

Дозирование и смешивание: в соответствии с требованиями рецептуры продукта обожженный нефтяной кокс смешивают с связующим (например, каменноугольной смолой) в определенных пропорциях. При определенной температуре перемешивают, чтобы все компоненты равномерно смешались и образовали пластичную массу. Этот шаг способствует повышению плотности смеси, формированию однородной пластичной массы, что благоприятно для формования.

Формование: смешанную углеродную массу подвергают пластической деформации под воздействием внешней силы, применяемой формовочным оборудованием, в результате чего образуется заготовка с определенной формой, размерами, плотностью и прочностью. В процессе формования необходимо учитывать такие факторы, как тип формования, выбор оборудования и контроль качества продукции, чтобы обеспечить соответствие качества заготовки требованиям.

Обжиг после формования: заготовку помещают в специальную нагревательную печь для высокотемпературной термической обработки под защитой определенной засыпки. Процесс обжига после формования позволяет карбонизировать каменноугольную смолу в заготовке, образовывая асфальтовый кокс, который скрепляет углеродный агломерат и частицы порошка. Обожженные углеродные изделия обладают высокой механической прочностью, низким удельным сопротивлением, хорошей термостойкостью и химической стойкостью.

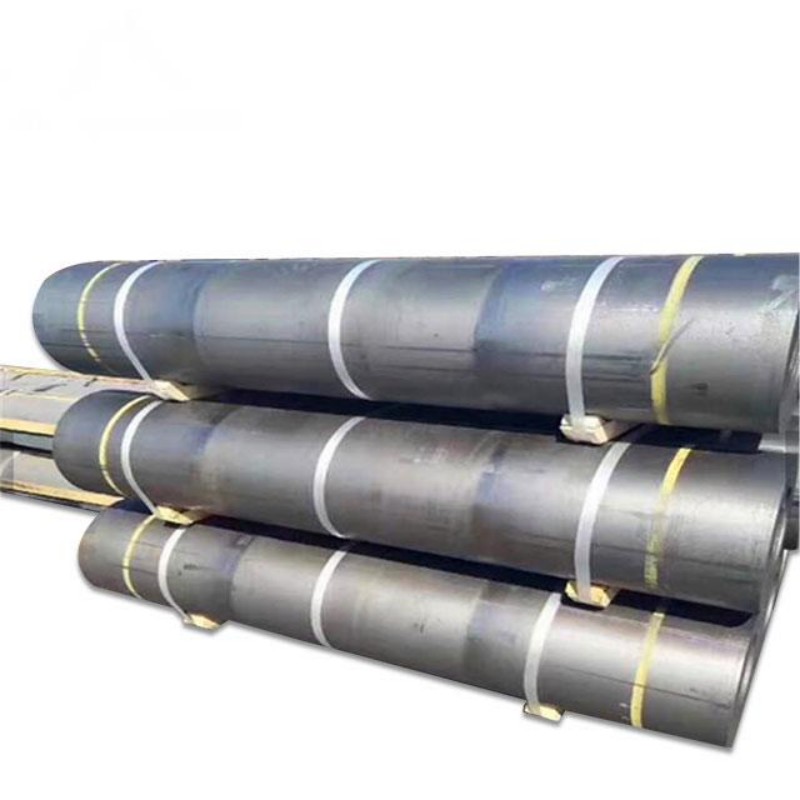

Графитизация: обожженные блоки нефтяного кокса помещают в графитизационную печь для графитизации при высокой температуре (обычно от 2800 °C до 3000 °C). В этом процессе остаточные примеси в блоках нефтяного кокса постепенно испаряются, а атомы углерода перераспределяются, образовывая более плотную графитовую структуру. Графитизация позволяет значительно повысить электропроводность, теплопроводность и химическую стойкость углеродных материалов, в результате чего образуется высокочистый графитизированный нефтяной кокс.

Тонкая обработка и упаковка: после графитизации нефтяной кокс проходит тонкую обработку (например, сортировку, классификацию и т.д.) и упаковку, после чего готовый графитизированный нефтяной кокс может быть отправлен на продажу. Эти продукты широко используются в производстве электродов, катодов, топлива для котлов и многих других промышленных изделий.