Одним из основных этапов производственного процесса является графизация. В каком оборудовании она обычно осуществляется?

2025-09-10

Графитизация, являясь ключевым этапом производства, обычно проводится на четырех типах оборудования: печи графитизации Ачесона, печи графитизации с внутренним нагревом, коробчатой печи графитизации и непрерывной печи графитизации. Конкретный анализ представлен ниже:

Печь графитизации Ачесона

Являясь традиционным основным оборудованием, она использует принцип нагрева за счет электрического сопротивления для повышения температуры до 2800–3000 °C, что подходит для производства высокочистого графита. Этот тип печи имеет простую и прочную конструкцию, но обладает недостатками, такими как длительный производственный цикл, высокое энергопотребление (примерно 4000–4800 кВт·ч/т) и низкая эффективность. В настоящее время такие предприятия, как Puteailai и Shanshan, по-прежнему широко используют эту технологию и повышают энергоэффективность путем оптимизации соотношения сопротивляющих материалов и улучшения теплоизоляционной структуры.

Печь графитизации с внутренним нагревом

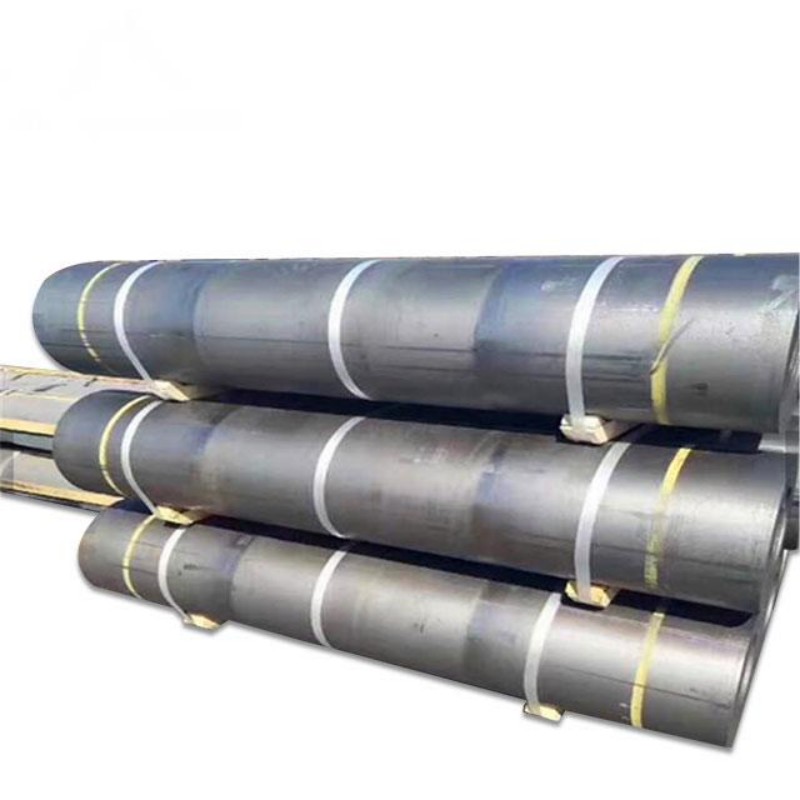

Эта печь осуществляет нагрев непосредственно через электроды, исключая процесс нагрева сопротивляющими материалами. Она обладает преимуществами высокой тепловой эффективности, короткого времени подачи электроэнергии (на высокотемпературной стадии требуется всего 1–2 часа) и низкого энергопотребления (примерно 3300–4000 кВт·ч/т). Типы печи включают I-образную, U-образную, W-образную и ромбовидную, причем U-образная печь является наиболее распространенной. Карбоновые заводы в Германии, США, Японии и других странах уже масштабно применяют эту технологию для производства крупногабаритных ультравысокомощных графитовых электродов, но верхний предел температуры печи (около 2800 °C) несколько ниже, чем у печи Ачесона.

Коробчатая печь графитизации

Эта технология использует углеродные или графитовые пластины для создания коробчатой структуры, при этом сам материал служит сопротивляющим нагревателем, заменяя традиционные коксовые сопротивляющие материалы. Эта технология снижает энергопотребление за счет оптимизации распределения теплового поля, но имеет проблемы, такие как легкая окисляемость материала, низкая тепловая эффективность и неравномерное распределение температуры в печи. Предприятия, такие как Hebei Kuntian и Shanshan Co., Ltd., владеют соответствующими патентами и повышают согласованность продукции путем улучшения герметичности коробки и оптимизации кривой подачи электроэнергии.

Непрерывная печь графитизации

Она обеспечивает непрерывную подачу материала, высокотемпературную обработку (2500–3000 °C) и охлаждение с выгрузкой продукции, обладая преимуществами высокой производственной эффективности, низкого энергопотребления и высокой степени автоматизации. Температурный градиент контролируется за счет нагрева за счет электрического сопротивления (метод внешнего нагрева) или нагрева самого материала (метод внутреннего нагрева), но метод внутреннего нагрева характеризуется более высокой сложностью операций из-за самонагрева и перемещения материала. Предприятия, такие как Kuntian и BTR, продвигают индустриализацию этой технологии, и в будущем она может заменить периодический производственный режим.

Тенденции развития отрасли и рекомендации по выбору оборудования

- Оптимизация энергопотребления: печи с внутренним нагревом и коробчатые печи снижают энергопотребление за счет сокращения использования сопротивляющих материалов, а непрерывные печи еще больше повышают эффективность за счет рекуперации тепла, что соответствует требованиям низкозатратного производства в рамках целей по достижению углеродной нейтральности.

- Повышение эффективности: непрерывные печи обеспечивают круглосуточное производство, а производственная мощность одной линии может достигать десятков тысяч тонн, что более чем в три раза превышает показатели традиционного оборудования, и подходит для крупномасштабных предприятий по производству анодных материалов.

- Качество продукции: печи Ачесона по-прежнему используются для производства высококачественного графита благодаря преимуществам равномерности температуры, а непрерывные печи могут удовлетворять строгие требования к согласованности материалов для тяговых батарей благодаря точному контролю температуры.

- Итерация технологий: новые процессы, такие как микроволновая графитизация и плазменная графитизация, находятся на стадии исследований и разработок и в будущем могут преодолеть температурный предел в 3000 °C, еще больше сократив время обработки.