Углубленный анализ основных показателей углеродных добавок: критическое влияние высокого содержания фиксированного углерода и низкого содержания серы, азота и золы на эффективность литья, качество литья и стоимость

2025-08-28

Высокое содержание фиксированного углерода в сочетании с низким содержанием серы, азота и золы имеет первостепенное значение для углеродных добавок, поскольку эти показатели напрямую влияют на эффективность увеличения углерода, качество литья и производственные затраты, служа основными параметрами для оценки эффективности добавки. Ниже приводится конкретный анализ:

1. Высокое содержание фиксированного углерода: основа эффективности добавления углерода

Основная функция: фиксированный углерод является активным компонентом углеродных добавок, который напрямую способствует увеличению содержания углерода. Его концентрация определяет эффективность добавления углерода. Более высокое содержание фиксированного углерода позволяет увеличить количество углерода на единицу массы добавки, тем самым повышая эффективность добавления углерода.

Экономические последствия: повышенное содержание фиксированного углерода снижает потребление добавок, что приводит к снижению производственных затрат. Например, увеличение содержания фиксированного углерода с 90% до 95% может повысить эффективность добавления углерода на 10-15%, одновременно снижая влияние примесей, таких как зола, во время плавки.

Совместимость с процессом: при плавке в индукционной печи добавки с высоким содержанием фиксированного углерода растворяются быстрее и распределяются равномерно, предотвращая колебания свойств литья, вызванные неравномерным поглощением углерода.

2. Низкое содержание золы: минимизирует влияние примесей и повышает эффективность плавки

Опасность золы: зола представляет собой не углеродные примеси (например, оксиды металлов, силикаты) в углеродных добавках. Избыток золы образует слои шлака, которые инкапсулируют углеродные частицы и препятствуют растворению, значительно снижая скорость поглощения углерода. Например, увеличение содержания золы с 2% до 5% может снизить поглощение углерода на 20-30%.

Нагрузка на процесс: высокое содержание золы также увеличивает объем шлака, удлиняя время его удаления и повышая энергопотребление и трудоемкость. В канальных индукционных печах накопление золы может забить плавильный канал, снижая электрическую эффективность.

Риски для качества: примеси в золе могут проникать в отливки, вызывая дефекты, такие как пористость и усадочные полости, которые ухудшают механические свойства и качество поверхности.

3. Низкое содержание серы: предотвращает помехи в процессе нодуляризации, сохраняет свойства чугуна.

Опасность серы: сера является вредным элементом в высокопрочном чугуне, мешая действию нодуляризирующих агентов (например, магния, редкоземельных элементов). Это приводит к деформации графитовых сфер, уменьшению количества графита или даже образованию чешуйчатого графита, что значительно снижает прочность и вязкость отливки.

Требования к процессу: при производстве высокопрочного чугуна содержание серы в исходном расплавленном чугуне должно строго контролироваться на уровне ≤0,015%. Следовательно, углеродные добавки должны иметь чрезвычайно низкое содержание серы (обычно ≤0,05%), чтобы исключить риск обогащения серы.

Исключение для серого чугуна: Серый чугун требует определенного содержания серы (0,06%-0,12%) для стабилизации карбидов и предотвращения расширения графитизации. Однако уровень серы в углеродных добавках все же должен умеренно контролироваться, чтобы избежать избыточного содержания серы, вызывающего тенденцию к образованию белого чугуна.

4. Низкое содержание азота: предотвращает пористость и оптимизирует микроструктуру

Двойственная природа азота: в сером чугуне азот стабилизирует перлит и пассивирует графит, тем самым улучшая механические свойства (например, прочность на разрыв, твердость). Однако содержание азота, превышающее равновесную концентрацию (примерно 140 ppm), предрасполагает отливки к пористости, похожей на трещины, что увеличивает количество брака.

Контроль процесса: углеродные добавки для серого чугуна обычно поддерживают уровень азота в пределах 70-120 ppm. Дуктильный чугун, более чувствительный к пористости, требует добавок со значительно более низким содержанием азота (например, ≤200 ppm).

Требования к применению премиум-класса: в прецизионных отливках, таких как коленчатые валы двигателей, избыток азота может ухудшить механические свойства, поэтому добавки с низким содержанием азота являются необходимыми.

Комплексное воздействие: эффективное, высококачественное и недорогое обеспечение качества литья

Эффективное добавление углерода: высокое содержание фиксированного углерода + низкое содержание золы обеспечивают быстрое растворение и поглощение углерода, сокращая время плавления.

Высокое качество отливок: низкое содержание серы и азота предотвращает сбои в сфероидизации и пористость, гарантируя механические свойства и качество поверхности.

Контроль затрат: снижение потребления углеродных добавок, снижение энергопотребления и уменьшение количества брака приводят к значительному снижению общих производственных затрат.

Проверка случая

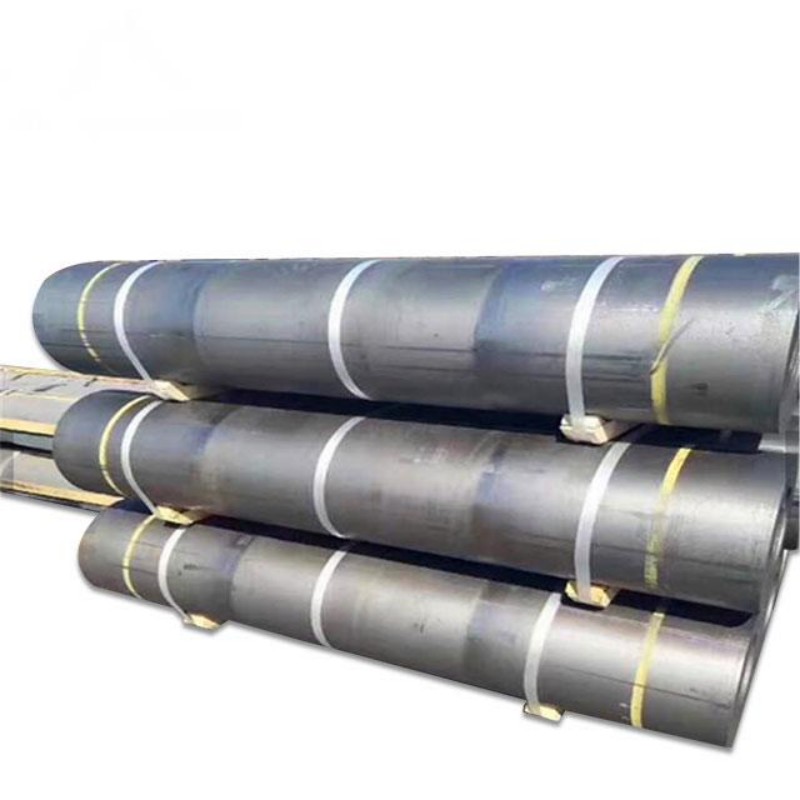

Графитовая углеродная добавка: фиксированный углерод ≥99%, зола ≤0,5%, сера ≤0,05%, азот ≤200 ppm. Подходит для высокопрочного чугуна, обеспечивая эффективность обогащения углеродом более 90%.

Кальцинированная антрацитовая углеродная добавка: фиксированный углерод 90–95%, зольность 4–5%, сера 0,3–0,5%, азот 800–1200 ppm. Подходит для серого чугуна, но дозировка должна контролироваться, чтобы предотвратить чрезмерное содержание серы и азота.